Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. W tym etapie inżynierowie współpracują z klientem, aby dokładnie zrozumieć wymagania dotyczące wydajności, funkcjonalności oraz warunków pracy maszyny. Kolejnym krokiem jest stworzenie koncepcji maszyny, która obejmuje wstępne rysunki oraz modele 3D. W tym momencie inżynierowie mogą eksperymentować z różnymi rozwiązaniami technicznymi, aby znaleźć najbardziej optymalne podejście do realizacji projektu. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie opracowywany. W tym etapie uwzględnia się materiały, tolerancje oraz procesy produkcyjne, które będą stosowane podczas budowy maszyny.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

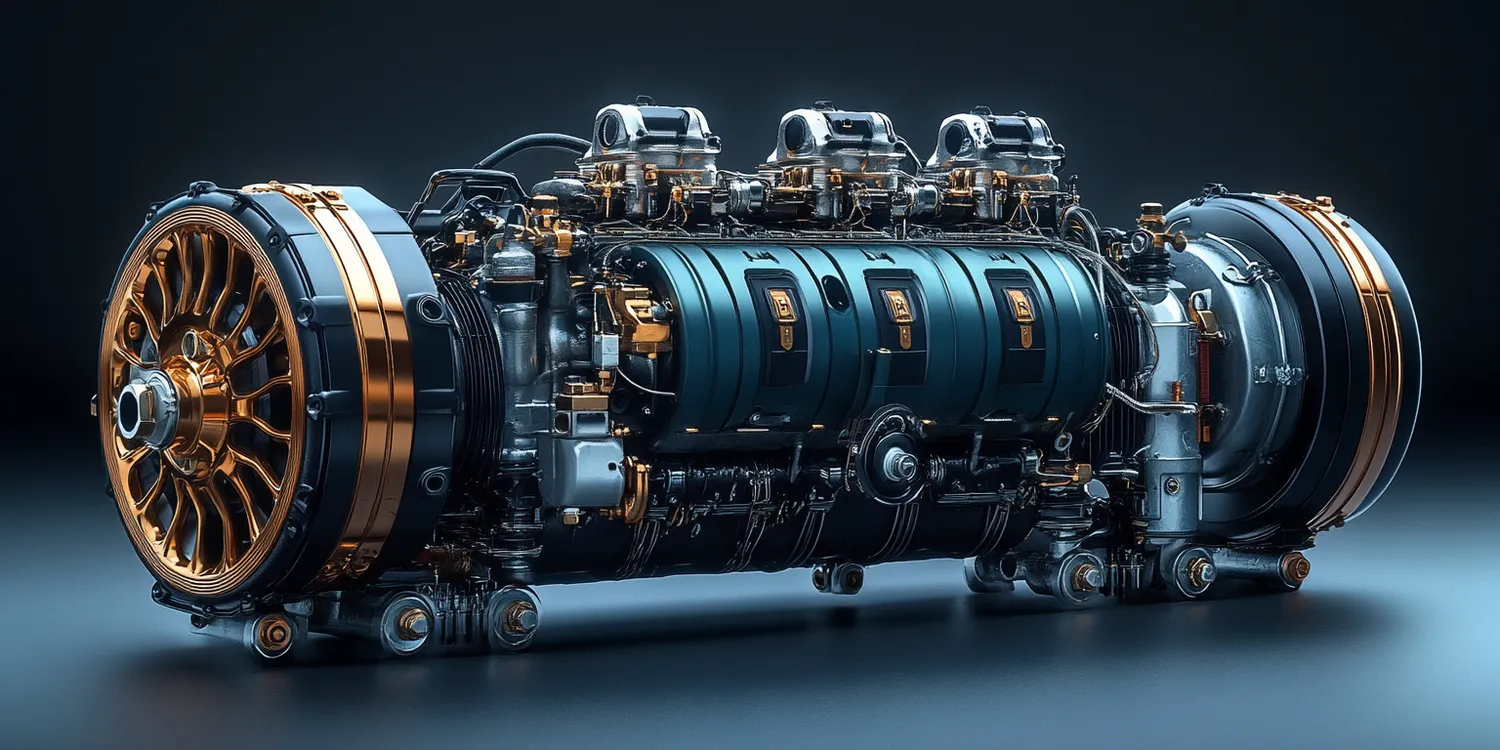

Budowa maszyn przemysłowych opiera się na zastosowaniu nowoczesnych technologii, które znacząco wpływają na efektywność produkcji oraz jakość finalnych produktów. Wśród najważniejszych technologii można wymienić obróbkę skrawaniem, spawanie, a także technologie formowania i montażu. Obróbka skrawaniem polega na usuwaniu materiału z surowca w celu uzyskania pożądanych kształtów i wymiarów elementów maszyny. Dzięki nowoczesnym maszynom CNC możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności produkcji. Spawanie to kolejny istotny proces, który pozwala na łączenie różnych elementów konstrukcyjnych w jedną całość. W zależności od materiałów i wymagań dotyczących wytrzymałości stosuje się różne metody spawania, takie jak MIG, TIG czy spawanie łukowe. Technologie formowania obejmują m.in. gięcie blach oraz tłoczenie, co pozwala na uzyskanie skomplikowanych kształtów bez konieczności dodatkowej obróbki.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo w projektowaniu maszyn przemysłowych to kluczowy aspekt, który musi być uwzględniony na każdym etapie procesu projektowego. Inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników oraz osób znajdujących się w pobliżu maszyny. Ważnym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z eksploatacją maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. Na podstawie tej analizy można wprowadzić odpowiednie środki zaradcze, takie jak osłony zabezpieczające czy systemy awaryjnego zatrzymywania maszyny. Kolejnym istotnym aspektem jest ergonomia, która ma na celu dostosowanie maszyny do potrzeb użytkowników oraz minimalizację ryzyka wystąpienia urazów związanych z niewłaściwą postawą ciała czy przeciążeniem fizycznym. Projektanci muszą również zadbać o odpowiednie oznakowanie maszyn oraz instrukcje obsługi, które powinny być jasne i zrozumiałe dla wszystkich użytkowników. Współpraca z ekspertami ds.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

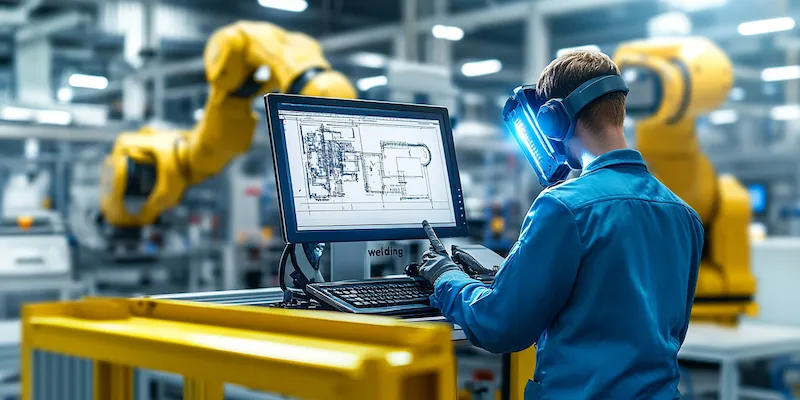

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z projektowaniem nowoczesnych maszyn przemysłowych, co wpływa na ich funkcjonalność oraz efektywność produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wykorzystanie robotów przemysłowych staje się coraz bardziej powszechne w różnych branżach, co umożliwia wykonywanie powtarzalnych zadań z wysoką precyzją i szybkością. Kolejnym istotnym trendem jest integracja systemów informatycznych z maszynami przemysłowymi, co pozwala na zbieranie danych o procesach produkcyjnych oraz ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest optymalizowanie procesów oraz szybsze podejmowanie decyzji dotyczących produkcji. Również rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania i produkcji części zamiennych do maszyn przemysłowych. Dzięki tej technologii można szybko i tanio wytwarzać skomplikowane elementy bez potrzeby korzystania z tradycyjnych metod obróbczych.

Jakie są kluczowe umiejętności inżynierów w projektowaniu maszyn

Projektowanie maszyn przemysłowych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji, co pozwala na efektywne opracowywanie innowacyjnych rozwiązań. Inżynierowie muszą być biegli w obsłudze specjalistycznego oprogramowania CAD, które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Współczesne projektowanie maszyn często wiąże się z zastosowaniem symulacji komputerowych, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy. Umiejętność analizy danych oraz rozwiązywania problemów jest również niezbędna, szczególnie w kontekście optymalizacji procesów produkcyjnych i eliminacji wad konstrukcyjnych. Oprócz umiejętności technicznych, inżynierowie muszą posiadać zdolności komunikacyjne, aby efektywnie współpracować z zespołem projektowym oraz klientami. Współpraca między różnymi działami, takimi jak produkcja, marketing czy serwis, jest kluczowa dla sukcesu projektu.

Jakie wyzwania stoją przed branżą projektowania maszyn przemysłowych

Branża projektowania maszyn przemysłowych stoi przed wieloma wyzwaniami, które wynikają z dynamicznie zmieniającego się otoczenia gospodarczego oraz technologicznego. Jednym z głównych wyzwań jest konieczność dostosowywania się do rosnących oczekiwań klientów dotyczących jakości i wydajności maszyn. Klienci coraz częściej wymagają rozwiązań dostosowanych do ich specyficznych potrzeb, co wymaga od inżynierów elastyczności i kreatywności w podejściu do projektowania. Kolejnym istotnym wyzwaniem jest integracja nowych technologii, takich jak sztuczna inteligencja czy Internet Rzeczy (IoT), w procesie projektowania i budowy maszyn. Wprowadzenie tych technologii może znacznie poprawić efektywność produkcji, ale jednocześnie wiąże się z koniecznością ciągłego kształcenia pracowników oraz inwestycji w nowoczesne oprogramowanie i sprzęt. Dodatkowo branża musi stawić czoła problemom związanym z ochroną środowiska i zrównoważonym rozwojem. Coraz większa presja na redukcję emisji CO2 oraz minimalizację odpadów sprawia, że inżynierowie muszą poszukiwać ekologicznych rozwiązań w projektowaniu maszyn.

Jakie są korzyści z zastosowania nowoczesnych narzędzi w projektowaniu maszyn

Zastosowanie nowoczesnych narzędzi w projektowaniu maszyn przemysłowych przynosi szereg korzyści, które znacząco wpływają na jakość i efektywność całego procesu. Przede wszystkim nowoczesne oprogramowanie CAD umożliwia szybkie tworzenie i modyfikowanie modeli 3D, co przyspiesza etap koncepcyjny projektu. Dzięki możliwości symulacji komputerowych inżynierowie mogą testować różne rozwiązania bez konieczności budowy fizycznych prototypów, co prowadzi do oszczędności czasu i kosztów. Narzędzia te pozwalają również na łatwe wprowadzanie zmian w projekcie na każdym etapie jego realizacji, co zwiększa elastyczność i dostosowalność do zmieniających się wymagań klientów. Kolejną korzyścią jest możliwość integracji systemów informatycznych z maszynami przemysłowymi, co pozwala na zbieranie danych o ich pracy oraz analizę wydajności w czasie rzeczywistym. Dzięki temu można szybko identyfikować problemy oraz podejmować decyzje dotyczące optymalizacji procesów produkcyjnych. Nowoczesne narzędzia wspierają także współpracę między zespołami projektowymi poprzez umożliwienie łatwego dzielenia się informacjami oraz dokumentacją.

Jakie są najlepsze praktyki w zakresie zarządzania projektem maszyn przemysłowych

Zarządzanie projektem maszyn przemysłowych to kluczowy element zapewniający sukces realizacji przedsięwzięcia. Najlepsze praktyki w tej dziedzinie obejmują kilka istotnych aspektów, które pomagają w efektywnym planowaniu i realizacji projektów. Po pierwsze, ważne jest ustalenie jasnych celów projektu oraz określenie zakresu prac już na etapie planowania. To pozwala uniknąć nieporozumień i niepotrzebnych opóźnień w realizacji projektu. Kolejnym krokiem jest stworzenie szczegółowego harmonogramu prac, który uwzględnia wszystkie etapy projektu oraz terminy ich realizacji. Regularne monitorowanie postępów prac pozwala na szybką identyfikację ewentualnych problemów i podjęcie działań naprawczych. Warto również zadbać o odpowiednią komunikację wewnętrzną w zespole projektowym oraz z klientem, aby wszyscy byli na bieżąco informowani o postępach i ewentualnych zmianach w projekcie. Dobrą praktyką jest także angażowanie wszystkich członków zespołu w proces podejmowania decyzji oraz zbieranie ich opinii na temat proponowanych rozwiązań.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn

Przyszłość technologii związanych z projektowaniem maszyn przemysłowych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych. Jednym z najważniejszych kierunków jest dalsza automatyzacja procesów produkcyjnych, która będzie obejmować coraz bardziej zaawansowane roboty współpracujące zdolne do wykonywania skomplikowanych zadań obok ludzi. Rozwój sztucznej inteligencji umożliwi maszynom uczenie się na podstawie danych zbieranych podczas pracy, co przyczyni się do optymalizacji procesów produkcyjnych i zwiększenia ich wydajności. Kolejnym istotnym trendem będzie rozwój Internetu Rzeczy (IoT), który pozwoli na pełną integrację maszyn z systemami informatycznymi przedsiębiorstw. Dzięki temu możliwe będzie monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii zanim one nastąpią dzięki analizie danych historycznych. Również technologie druku 3D będą miały coraz większe znaczenie w produkcji części zamiennych oraz prototypowaniu nowych rozwiązań konstrukcyjnych.

Jakie są najważniejsze normy dotyczące bezpieczeństwa maszyn przemysłowych

Bezpieczeństwo maszyn przemysłowych reguluje szereg norm i przepisów mających na celu ochronę zdrowia i życia pracowników korzystających z tych urządzeń. W Europie najważniejszym dokumentem regulującym kwestie bezpieczeństwa jest dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i eksploatacji maszyn mających wpływ na bezpieczeństwo użytkowników. Normy EN ISO 12100 dotyczące ogólnych zasad bezpieczeństwa maszyn stanowią podstawę dla oceny ryzyka związane z użytkowaniem urządzeń przemysłowych oraz wskazują metody jego minimalizacji poprzez odpowiednie rozwiązania konstrukcyjne i zabezpieczenia techniczne. Ważnym aspektem jest także norma EN 60204-1 dotycząca bezpieczeństwa elektrycznego maszyn, która określa wymagania dotyczące instalacji elektrycznych stosowanych w urządzeniach przemysłowych oraz ich wpływu na bezpieczeństwo użytkowników.